Sostenibile conviene (ancora)

Negli ultimi mesi, seguendo una parte del dibattito mediatico e politico italiano ed europeo, sembrerebbe che il mondo abbia finalmente “rimesso i piedi per terra”. Secondo que

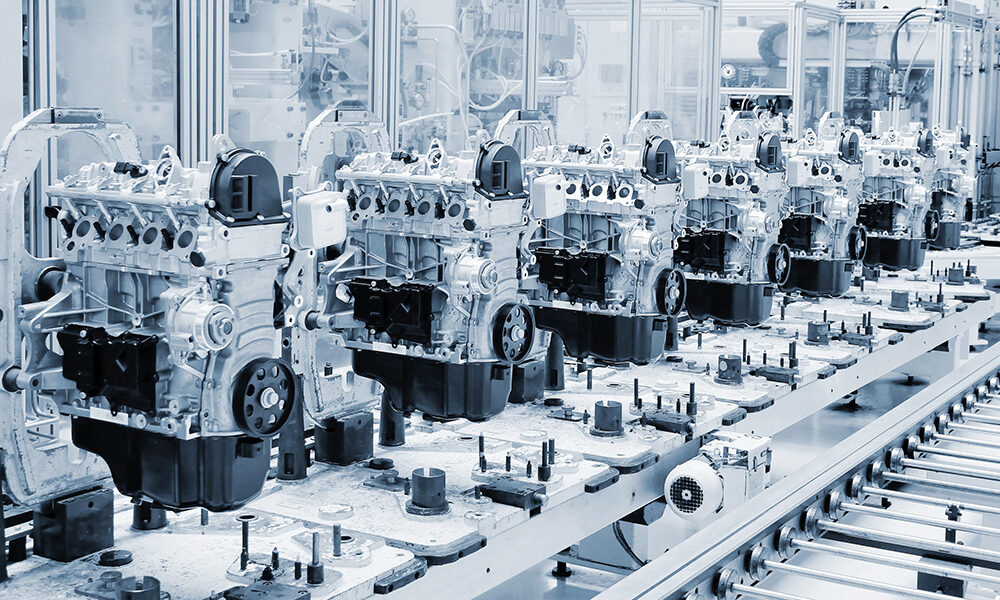

L’industria dell’automotive è da sempre capofila di innovazione, anche dei processi produttivi. Oggi la sfida è di realizzare un’industria a bassissimo impatto ambientale.

La grande novità nel mondo dell’auto non sarà rappresentata esclusivamente dal tipo di alimentazione utilizzata per far muovere i veicoli su cui viaggeremo. La vera rivoluzione, secondo alcuni studi recenti, consisterà invece nel modo in cui le nostre vetture saranno realizzate e utilizzate. Se è vero che fin dalla sua nascita l’industria automobilistica ha guidato sia le rivoluzioni di processo sia l’innovazione tecnologica, il settore dell’automotive può mettersi ancora una volta alla “guida” di quella che da molti è considerato un traguardo irrinunciabile: l’economia circolare. Lo è di certo per la CCI, acronimo di Circular Cars Initiative, una coalizione di oltre 60 case automobilistiche, fornitori, istituti di ricerca, ONG e organizzazioni internazionali impegnate a realizzare questa profonda trasformazione attraverso un processo di sensibilizzazione portato avanti per mezzo della realizzazione di focus e studi approfonditi. Questa nuova serie di “roadmap” circolari sono sviluppate in collaborazione con il World economic forum (Wef), il World business council for sustainable development (Wbcsd), McKinsey & Co. e Accenture Strategy.

Ma cosa vuol dire realizzare un economia circolare automobilistica? Per il professore Fabio Iraldo, docente di Economia e gestione delle imprese presso l’Istituto di Management della Scuola Universitaria Superiore Sant’Anna a Pisa, e autore con Natalia Marzia Gusmerotti e Marco Frey del volume Management dell’economia circolare, edito da Franco Angeli «l’economia circolare consiste in primo luogo nel ridurre o eliminare gli sprechi lungo l’intera catena del valore, compresa la produzione che deve puntare a conservare le materie prime, a riutilizzarle e a eliminare i rifiuti in maniera ecosostenibile». Una grande differenza rispetto a un approccio tradizionale, quello “lineare”, che si basa su un teorema ormai non più sostenibile: trasformazione delle materie prime in prodotti che vengono venduti, utilizzati e poi smaltiti senza un minimo recupero.

Alcuni colossi dell’automotive si stanno già muovendo in questa direzione relegando così la vecchia filosofia fordista della tradizionale catena di montaggio ma anche il più recente approccio giapponese “Just in time” che punta a produrre soltanto ciò che si venduto o si prevede di vendere in breve, in soffitta. Uno dei membri della CCI, il Gruppo francese Renault, ha realizzato una RE-Factory, ovvero una fabbrica specializzata nella reingegnerizzazione di alcune componenti di automobili. La struttura è stata costruita convertendo il suo più antico stabilimento di assemblaggio situato a Flins, vicino a Parigi, in una nuova unità industriale interamente focalizzata sull’economia circolare, con l’obiettivo di fornire non solo lavoro a 3.000 persone ma anche di caratterizzarsi per un’impronta di carbonio negativa entro il 2030. I pezzi di ricambio prodotti sono venduti a un prezzo ridotto rispetto a uno completamente nuovo.

In questa direzione però si stanno muovendo anche gli altri grandi costruttori come la Bmw o FCA (fusa da poco con Peugeot nel quarto gruppo mondiale, Stellantis). La casa di Monaco di Baviera ha da poco realizzato una joint venture con Alba creando una società, la Encory, specializzata nella consulenza di processo indirizzata proprio ai produttori di componentistica e ad altri gruppi dell’automotive con l’obiettivo di promuovere un approccio circolare. Anche il Gruppo italo-americano ha sposato la filosofia del remanufactoring, in particolare per la componentistica, abbattendo i costi e riducendo i materiali di scarto ma ha anche iniziato a utilizzare materie naturali facilmente riciclabili oppure già riciclate o per la cui realizzazione si è puntato all’abbattimento del consumo di acqua o di energia. Lo stabilimento di Cassino, uno dei fiori all’occhiello del Gruppo da cui escono modelli di successo con marchio Alfa Romeo e Jeep, per il livello di tecnologia raggiunto e l’alta efficienza dei processi è da oltre venti anni “zero waste”. In pratica tutti gli scarti prodotti dalla lavorazione sono sottoposti a un processo di trasformazione e nessuno finisce in discarica. Come se non bastasse il 100% dell’energia elettrica utilizzata dallo stabilimento proviene da fonti rinnovabili e il 100% delle emissioni legate all’uso di energia termica sono compensate, tanto che lo stabilimento di Cassino è anche “zero CO2 emission”. Particolare attenzione è prestata al consumo di acqua che è ridotto al minimo soprattutto nelle fasi di verniciatura dei veicoli. Sulla stessa lunghezza d’onda anche la Mercedes che per alcuni suoi modelli fa larghissimo uso di componenti che i clienti hanno utilizzato e restituito. La casa di Stoccarda, inoltre, attraverso il suo Core Consolidation Center di Offenbach, provvede a ricondizionare alcuni parti per poi spedirle al suo centro ricambi usato.

«Questi esempi ci fanno comprendere come l’industria dell’automotive – continua Iraldo – non sia la più lontana dalla circolarità, anzi. Del resto fin dai primi esordi questo comparto ha fatto propri dei principi di circolarità. Si pensi in primo luogo al mercato dell’usato che prolunga l’utilizzabilità del prodotto per molti anni. Inoltre nel dna del settore c’è il recupero a fine vita dei materiali e delle componenti. Come non ricordare la tradizione degli sfasciacarrozze, ormai quasi scomparsi ma fino a qualche anno fa diffusissimi? Oggi circolarità, ovviamente, vuol dire anche cambio di paradigma sostanziale, per esempio in merito al concetto di proprietà: tutti i grandi marchi si sono lanciati nel noleggio a lungo termine che rende più efficiente l’utilizzo dell’auto. Il produttore produce l’auto per se stesso».

L’economia circolare legata al mondo dell’automotive potrà quindi in un breve futuro, anche secondo Wef, consentire di prolungare la vita di un veicolo semplicemente ripensando l’uso. Una quota significativa di auto private potrebbe essere trasformata in taxi autonomi e i proprietari potrebbero noleggiare i loro veicoli durante il giorno quando sono al lavoro e non li adoperano. Un modello di questo tipo creerebbe una flotta di veicoli autonomi che potenzialmente potrebbe fornire lo stesso numero di chilometri per passeggeri con il 90% di auto in meno circolanti. Ogni veicolo vedrebbe un aumento dell’utilizzo che potrebbe aprire la strada a programmi di riciclaggio a ciclo chiuso (dove i componenti e i materiali del veicolo vengono rigenerati, riutilizzati e riciclati a fine vita).

La chiave di volta per completare il processo di trasformazione dell’industria automobilistica consiste nell’adozione di un approccio circolare anche da parte dei fornitori di componentistica. «Nonostante i produttori di auto dichiarino di aver adottato degli strumenti per selezionare i propri fornitori in base anche all’impatto ambientale dei processi produttivi – conclude Iraldo – rimane tanto da fare. Un esempio positivo è rappresentato da Brembo che sta sviluppando diverse linee di azioni per rendere più circolare i materiali di cui sono fatti i propri dischi freni. L’azienda già da tempo utilizza materia prima seconda come la ghisa prodotta a partire da rottami, che ha perfomance uguali a quelle della materia prima vergine. Infine vorrei ricordare l’importanza rappresentata da interventi legislativi adeguati. In vista dell’elettrificazione di massa, l’Ue si è mossa per tempo stabilendo per legge che prima di immettere sul mercato una batteria questa debba essere sottoposta a un’analisi di impronta ambientale per minimizzarne l’impatto in ogni fase del suo ciclo di vita, dall’estrazione delle materie prime, all’utilizzo, sino al recupero a fine vita».